Tout ce que vous avez toujours voulu savoir sur le verre...

Date: 29 mars 2006 à 00:00:00 CEST

Sujet: Théorie

Mais quelle est donc la nature de cette matière solide et si fragile à la fois ? Connue depuis la nuit des temps, elle garde encore une part de mystère qui fait la joie des chercheurs scientifiques et le bonheur des aquariophiles. Avançons une définition globale : le verre est un solide homogène, isotrope et en général transparent !

Le verre

Solide issu de la fusion à haute température (1500/1800°C) de la silice SiO2 associée à d'autres constituants, il est susceptible de se ramollir et de se transformer en une pâte visqueuse qu’on travaille pour obtenir des objects aussi différents que des vitres, des bouteilles, de la vaisselle, des tubes et lampes électriques, etc ...

Il possède une propriété remarquable : en contrôlant sa cristallisation lors du refroidissement, on contrôle sa transparence. On peut le qualifier de "liquide en surfusion" présentant une viscosité si importante qu’on l’assimile alors à une matière solide.

Solide issu de la fusion à haute température (1500/1800°C) de la silice SiO2 associée à d'autres constituants, il est susceptible de se ramollir et de se transformer en une pâte visqueuse qu’on travaille pour obtenir des objects aussi différents que des vitres, des bouteilles, de la vaisselle, des tubes et lampes électriques, etc ...

Il possède une propriété remarquable : en contrôlant sa cristallisation lors du refroidissement, on contrôle sa transparence. On peut le qualifier de "liquide en surfusion" présentant une viscosité si importante qu’on l’assimile alors à une matière solide.

Photo, Guy BERTHIER

Cette propriété est retrouvée pour des éléments naturels. Le basalte, roche grise qui forme le ballast des lignes de chemin de fer fond à de températures supérieures à 1800°C. Dans la nature, le basalte sous forme de magma a migré lentement vers la surface dans les cheminées des volcans. Il a donc eu le temps de cristalliser. S'il est refroidi rapidement en quelques minutes, on obtient un magnifique verre noir (à cause du fer !). Inversement si on laissait du verre pendant longtemps à la température de cristallisation, on obtiendrait un "verre" opaque et non transparent.

Composition chimique des verres

Selon l’utilisation prévue, les pourcentages des différents constituants varient afin de conférer au verre des qualités précises. Cela est résumé succinctement cela dans le tableau suivant :

Les principales modifications sont :

* Pour augmenter l’indice de réfraction : ajout de plomb (cristal)

* Pour diminuer le coefficient de dilatation : ajout de bore (cas du Pyrex™)

* Pour augmenter la résistance à l’eau : ajout d'alumine (dans le cas des fibres de verre, le diamètre étant de quelques millièmes de mm, si la surface est attaquée ne serait-ce que de quelques microns, la resistance mécanique est fortement diminuée)

* Pour les teintes :

-verre "extra-blanc" : Fe2O3 < 0.015%

-verre "blanc" : 0.015% < Fe2O3 < 0.04%

-verre mi-blanc : 0.04% < Fe2O3 < 0.1%

-verre "coloré" : 0.1% < Fe2O3 < 1%

(Remarques : seules les deux premières qualités concernent les aquariophiles.)

Caractéristiques générales

En se limitant au verre des glaces utilisées dans la fabrication des aquariums :

* Epaisseurs disponibles : 2 à 19 mm

* Résistance à la compression : 10000 daN/cm2

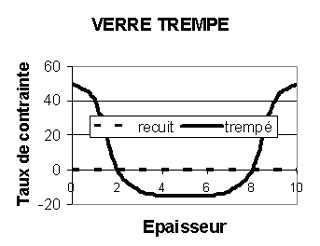

* Résistance à la flexion : verre recuit 400 daN/cm2 et trempé 2000 daN/cm2.

Il faut noter qu’on retient une valeur de 60 daN/cm2 pour le calcul des faces d'un aquarium. Pour l'épaisseur des vitres, on se reportera au site de Saint Gobain

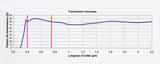

* Transmission spectrale d’un verre « float » standard (Planilux™, épaisseur 6 mm)

- 0% à 0.29 µm (UVC)

- 0 à 20% entre 0.29 et 0.32 µm (UVB)

- 20 à 80% entre 0.32 et 0.38 µm (UVA)

- 80% de 0.4 à 0.8 µm, soit dans le visible (0.89 µm dans le vert, soit à 0.5 µm

- 70 à 80% au dessus de 0.8 µm (IR)

Ceci explique que le verre de protection des HQI filtre assez bien les UV mais n’arrête pas la chaleur. Le quartz est quant à lui transparent aux UV, d'où le verre de protection pour les hqi double-broches (Fc2 et Rx7). L'absorption est proportionnelle à l'épaisseur et à la concentration de certains composés (par exemple Fe2O3). Certaines verres ont une bonne transmission des UV : quartz, Pyrex™, Corex™, Vycor™.

* Transmission spectrale du verre dit extra blanc (Diamant de Saint-Gobain) : du fait de sa teneur en fer très réduite, la transmission spectrale se maintient à 90-91 % quelle que soit l’épaisseur, alors que le verre standard voit celle-ci passer de 90% à 82 % entre 3 et 19 mm.

* Indice de réfraction : 1.52

* Masse volumique : 2.5 kg/dm3, soit 25 kg/m2 pour une épaisseur de 10 mm

Fabrication du verre

Préparation de la composition vitrifiable. On mélange intimement, dans des proportions adéquates un certain nombre de minéraux finement pulvérises :

sable siliceux (Fontainebleau), calcaire, dolomie (CaO+MgO), carbonate de soude, sulfate de soude, alumine hydratée, ... Tous ces produits, sont sous forme pulvérulente pour éviter les grains non digérés, du genre sable qui seul fond à plus de 1800°C. Ce mélange est ensuite dirigé vers le four.

Préparation de la composition vitrifiable. On mélange intimement, dans des proportions adéquates un certain nombre de minéraux finement pulvérises :

sable siliceux (Fontainebleau), calcaire, dolomie (CaO+MgO), carbonate de soude, sulfate de soude, alumine hydratée, ... Tous ces produits, sont sous forme pulvérulente pour éviter les grains non digérés, du genre sable qui seul fond à plus de 1800°C. Ce mélange est ensuite dirigé vers le four.

Fusion. On introduit le mélange à une extrémité d’un grand bassin construit en "réfractaires électro-fondus" (ZAC, zircone+alumine+corindon par exemple) qui peut contenir jusqu’à 2000 tonnes de verre fondu. Commence alors le processus de fusion sous l’effet soit de brûleurs à gaz ou fuel lourd (four à flammes), soit d’électrodes de molybdène plongeant dans le bain - le verre fondu est conducteur. Tout au long de son cheminement, il passe par différentes phases, brassé par les courants convectifs : fusion proprement dite, rendue possible par le savant dosage des différents éléments, (la silice est digérée par le carbonate de soude), vers 1550 °C "affinage" - élimination des bulles - puis conditionnement à la température d’utilisation. On passe ensuite à la phase suivante : la formation du ruban de verre.

Les procédés de fabrication

Deux grandes catégories : étirage vertical et laminage

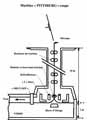

Etirage vertical.

Le verre, pâteux, est étiré comme on le fait avec une pâte à crêpes épaisse (voir croquis à droite, Guy BERTHIER). Pour éviter la striction, il est maintenu aux extrémités pas des "molettes". D’autres artifices permettent d’ajuster la constance de l’épaisseur, elle-même réglée par la "vitesse d’étirage". Le refroidissement n’étant pas constant sur la largeur, (les zones qui se refroidissent le plus vite seront plus épaisses), on obtient une planéité toute relative, source de distorsion encore visible sur les vitrines de vieux magasins. Quand on regarde en biais, on voit les objets déformés. La feuille de verre monte ainsi pendant une dizaine de mètres, pendant lesquels, elle se refroidit et se recuit (élimination des contraintes internes, voir plus loin le verre trempé). Il est ensuite découpé.

Etirage vertical.

Le verre, pâteux, est étiré comme on le fait avec une pâte à crêpes épaisse (voir croquis à droite, Guy BERTHIER). Pour éviter la striction, il est maintenu aux extrémités pas des "molettes". D’autres artifices permettent d’ajuster la constance de l’épaisseur, elle-même réglée par la "vitesse d’étirage". Le refroidissement n’étant pas constant sur la largeur, (les zones qui se refroidissent le plus vite seront plus épaisses), on obtient une planéité toute relative, source de distorsion encore visible sur les vitrines de vieux magasins. Quand on regarde en biais, on voit les objets déformés. La feuille de verre monte ainsi pendant une dizaine de mètres, pendant lesquels, elle se refroidit et se recuit (élimination des contraintes internes, voir plus loin le verre trempé). Il est ensuite découpé.

Les procédés les plus connus sont, par ordre d’ancienneté : le Fourcault , encore utilisé pour fabriquer du "verre antique", le Libbey-Owens et enfin, le Pittsburgh, encore utilisé pour fabriquer du verre quelconque, pour un investissement moins lourd que le "float" décrit plus loin. Par ce procédé, on obtient du verre de 1.5 à 10 mm d’épaisseur, de largeur jusqu’à 4.2 m, pour des vitesses d’étirage allant de 120 à quelques mètres par heure.

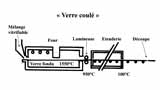

Laminage.

Depuis 1660, on coule du verre fondu bien affiné (exempt de bulles) sur des plaques métalliques chauffées. On aura ensuite l’idée de mettre deux règles sur les cotés, de la hauteur souhaitée et de faire rouler un cylindre qui va "laminer" le verre. Plus tard viendra la mécanisation du procédé où cours duquel le verre, coulant en ruban hors du four, passera entre deux rouleaux comportant des dessins. Il sera ensuite refroidi lentement pour éviter les contraintes dans un grand tunnel appelé "étenderie" : c’est le verre "imprimé" que l’on voit avec des dessins et des couleurs de toutes sortes (schéma à droite, Gy BERTHIER).

Laminage.

Depuis 1660, on coule du verre fondu bien affiné (exempt de bulles) sur des plaques métalliques chauffées. On aura ensuite l’idée de mettre deux règles sur les cotés, de la hauteur souhaitée et de faire rouler un cylindre qui va "laminer" le verre. Plus tard viendra la mécanisation du procédé où cours duquel le verre, coulant en ruban hors du four, passera entre deux rouleaux comportant des dessins. Il sera ensuite refroidi lentement pour éviter les contraintes dans un grand tunnel appelé "étenderie" : c’est le verre "imprimé" que l’on voit avec des dessins et des couleurs de toutes sortes (schéma à droite, Gy BERTHIER).

Fabrication de la glace plane avant l’arrivée du « float » . La feuille de verre est fabriquée comme décrit ci-dessus. Une fois refroidie, elle va arriver dans une zone où elle va passer entre des ensembles de meules et d’abrasifs qui vont, dans un premier temps assurer la planéité et l’épaisseur, puis viendra le temps du polissage (à l’aide d’oxyde de fer, ce qui fait que les ouvriers étaient rouges à longueur d’année !). Ce procédé, le seul capable de fournir un verre de qualité optique, avait un inconvénient : pour fabriquer un verre de N mm d’épaisseur, il fallait un brut de N +2 à 4 mm soir une perte de 20 à 40% du verre brut. Il restera néanmoins d’actualité jusqu’à l’avènement du "float ". (Schéma à gauche, Guy BERTHIER)

Fabrication de la glace plane avant l’arrivée du « float » . La feuille de verre est fabriquée comme décrit ci-dessus. Une fois refroidie, elle va arriver dans une zone où elle va passer entre des ensembles de meules et d’abrasifs qui vont, dans un premier temps assurer la planéité et l’épaisseur, puis viendra le temps du polissage (à l’aide d’oxyde de fer, ce qui fait que les ouvriers étaient rouges à longueur d’année !). Ce procédé, le seul capable de fournir un verre de qualité optique, avait un inconvénient : pour fabriquer un verre de N mm d’épaisseur, il fallait un brut de N +2 à 4 mm soir une perte de 20 à 40% du verre brut. Il restera néanmoins d’actualité jusqu’à l’avènement du "float ". (Schéma à gauche, Guy BERTHIER)

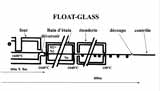

Le procédé "Float-glass". Apparu et breveté dans les années 50 par Sir Alaister PILKINGTON, il repose sur une constatation simple. Si on verse un liquide sur un autre plus dense, l’interaction des tensions interfaciales conduiront à un état d’équilibre (comme l'huile qui se met en couche très mince sur l'eau).

Le procédé "Float-glass". Apparu et breveté dans les années 50 par Sir Alaister PILKINGTON, il repose sur une constatation simple. Si on verse un liquide sur un autre plus dense, l’interaction des tensions interfaciales conduiront à un état d’équilibre (comme l'huile qui se met en couche très mince sur l'eau).

Dans le cas du verre fondu, après avoir choisi l’étain comme support, il s’est avéré que l’épaisseur d’équilibre était autour de 6 mm, directement utilisable dans la plupart des applications : les faces étaient parallèles, sauf que l’une était polie au feu, l’autre avait séjourné sur le bain d’étain. Au départ, cet étain s’oxydait et laissait des traces sur la face inférieure, il a donc fallu trouver le truc pour éviter ce défaut rédhibitoire : utilisation d’étain de très haute pureté et ensemble du bain confiné dans une atmosphère la plus réductrice possible. L’hydrogène d'abord d’où quelques frayeurs dans les débuts - H2+O2=boom- , puis ensuite un mélange moins détonnant : hydrogène+azote.

Ensuite, les développements ont essentiellement porté sur l'épaisseur. Pour la diminuer, il suffisait de tirer sur le ruban de verre mais il fallait compenser la striction d’où des années de mises au point : refroidissement des bords, molettes, fils... Pour augmenter l’épaisseur, il faut au contraire freiner le ruban qui sort. Ces problèmes sont maintenant résolus et permettent de fabriquer un verre de qualité optique dont l’épaisseur marchande va de 2 à 19 mm et la largeur maxi supérieure à 4 m. A noter la place nécessaire pour une telle installation : la longueur de la ligne peut atteindre 400m.

Concernant la distinction entre les deux faces du float, on met en évidence une fluorescence de la face étamée sous un rayonnement UV 254 et 350 nm. On observe une teinte laiteuse (des appareils sont commercialisés. Attention, ces rayonnements sont fatals aux yeux : se munir de lunettes anti-UV ou regarder à travers un morceau de float-glass qui arrête quasiment tous les UV).

Pour ce qui est de la différence entre les surfaces, la surface étamée serait plus lisse, un peu moins dure. Les gens qui argentent le feraient sur l'autre face, bien que dans un autre article, ils préconisent un polissage à l'oxyde de cérium puis une imprégnation contrôlée d'acide stannique (ou stanneux, je ne suis pas chimiste).

Que conclure de tout ça ? Si on craint d'avoir de l'étain dans son bac, on le met à l'extérieur, ce qui laisserait la face dure à l'intérieur (pour les rayures).

Les traitements annexes

La trempe. Par définition le verre est toujours "recuit" du mieux possible pour éviter les contraintes internes qui pourraient occasionner des ruptures incontrôlables. Il existe cependant une méthode qui va permettre d’augmenter de manière substantielle les propriétés mécaniques : la trempe.

Elle consiste à réchauffer le verre jusque vers son point de ramollissement (vers 600°C) puis à le refroidir brutalement au moyen de jets d’air. Les faces se figent alors tandis que le cœur reste plastique. Quand celui-ci va se figer à son tour, il va diminuer de volume, mettant alors les faces en forte compression. Le verre étant très résistant à la compression,il deviendra plus résistant à la flexion (tant que la face restera en compression), au choc thermique. Par contre, il deviendra très sensible aux chocs sur les arêtes (zone où aboutissent des contraintes complexes).

Deux méthodes sont utilisées pour tremper du verre :

la trempe à plat où le verre défile horizontalement sur des rouleaux, entre deux jeux de buses, et la trempe verticale où le verre est suspendu par des pinces et passe aussi entre deux jeux de buses. Il est facile de reconnaître ce procédé car les pinces ont laissé une rangée de petits trous le long d’un bord.

Photo, Guy BERTHIER

Ce procédé garantit que les faces n’auront pas été marquées par le support, par contre, il ne garantie pas la stabilité dimensionnelle du volume traité (possible élongation : dimensions garanties à +0, -3mm).

Comment reconnaître si on est en présence de verre trempé ? La méthode radicale : si lors d’un choc, le verre explose en milliers de petits morceaux, dommage et trop tard, c’en était.

Plus sérieusement, si on ne voit pas de traces de pinces sur un côté, il reste la méthode de la lumière polarisée. La lumière étant une vibration électromagnétique multiaxiale, sur son trajet, on peut très bien mettre un filtre qui ne laissera passer les rayons qui suivent un seul axe. Si juste après on dispose un deuxième filtre faisant un angle de 90° avec le précédent, il ne passera plus de lumière. Si entre les deux on dispose un verre recuit, il ne se passera rien, si par contre ce verre est trempé, les contraintes introduiront des "différences de marche" qui se traduiront par des zones transparentes ou noires. L’appareil qui permet ce contrôle s’appelle un "polariscope". Presque tout le monde en a un sans le savoir : il suffit de deux verres de lunettes dites polarisantes et le tour est joué.

Le fait que la rupture soit brutale interdit formellement l’utilisation d’un tel verre pour la fabrication d’aquarium.

Photo, Guy BERTHIER

Le verre feuilleté. On colle une ou plusieurs plaques de verre séparées par une feuille de plastique (butyral). Si le verre se brise, les différents morceaux restent collés ensemble. En multipliant les couches, on obtiend un verre blindé, résistant même aux balles (par exemple, un verre à 4 couches, genre multistadip™ d’épaisseur 38 mm pour un poids de 90 kg/m2 résiste à 9 balles de S&W magnum, calibre 11.76, tirées à 5 mètres.

Ce verre peut parfaitement convenir à la fabrication d’aquariums "de sécurité " à la condition de prendre en compte séparément la résistance de chaque feuille de verre. On pourrait même envisager de mettre une des faces en Securit™ (verre trempé).

La découpe du verre

Nous ne remonterons pas à la nuit des temps où des méthodes basées sur un choc thermique étaient utilisées. Dans les années 30, la méthode consistait à rayer le verre avec un véritable diamant monté avec adresse par les "coupeurs". Il fallait rechercher la bonne arrête et bloquer alors le diamant dans la bonne position à l’aide d’une goutte d’étain. On effectuait alors la rayure proprement dite et, en mettant la face marquée en extension, la découpe se faisait selon le trait.

Nous ne remonterons pas à la nuit des temps où des méthodes basées sur un choc thermique étaient utilisées. Dans les années 30, la méthode consistait à rayer le verre avec un véritable diamant monté avec adresse par les "coupeurs". Il fallait rechercher la bonne arrête et bloquer alors le diamant dans la bonne position à l’aide d’une goutte d’étain. On effectuait alors la rayure proprement dite et, en mettant la face marquée en extension, la découpe se faisait selon le trait.

Photos, Guy BERTHIER

De nos jours, la seule méthode utilisée est une molette en carbure de tungstène que l’on fait courir sur le verre avec une pression suffisante pour marquer et non entamer (en cas de trop fort appui, il se produit un sillon dont les bords ne sont pas nets mais constellés de petits éclats, générateurs de microfissures qui seront autant de départs aléatoires pour la rupture.

Dans la pratique verrière, les molettes subissent une évolution tout au long de leur vie : les coupeurs distingueront les molettes "légères" qui conviendront à la découpe du verre mince, puis celles-ci deviendront "lourdes" et serviront à la découpe des verres plus épais.

La découpe du verre est avant tout une question de tour de mains qui est grandement facilité si on a pris soin de passer un trait de pinceau imbibé de pétrole avant de passer la molette. Une cause fréquente de mauvaise coupe est également une molette "crantée" suite à une chute de l’appareil, d’où un trait en pointillé.

De nos jours, la seule méthode utilisée est une molette en carbure de tungstène que l’on fait courir sur le verre avec une pression suffisante pour marquer et non entamer (en cas de trop fort appui, il se produit un sillon dont les bords ne sont pas nets mais constellés de petits éclats, générateurs de microfissures qui seront autant de départs aléatoires pour la rupture.

Dans la pratique verrière, les molettes subissent une évolution tout au long de leur vie : les coupeurs distingueront les molettes "légères" qui conviendront à la découpe du verre mince, puis celles-ci deviendront "lourdes" et serviront à la découpe des verres plus épais.

La découpe du verre est avant tout une question de tour de mains qui est grandement facilité si on a pris soin de passer un trait de pinceau imbibé de pétrole avant de passer la molette. Une cause fréquente de mauvaise coupe est également une molette "crantée" suite à une chute de l’appareil, d’où un trait en pointillé.

Le perçage du verre

Dans l’industrie. Au début, le verre était percé tant bien que mal à l’aide de forêts en tungstène. Puis la nécessité de trous plus gros a conduit à utiliser des trépans en fer que l’on faisait tourner dans une cuvette de mastic, remplie de pétrole additionné d’une poudre abrasive. Maintenant, l’avènement du diamant industriel a conduit à ne plus utiliser que des trépans comportant une couronne de laiton chargée de poudre de diamant. Ce foret est creux pour empêcher l’échauffement du verre et du foret grace à une circulation d'eau. On notera une astuce indispensable pour obtenir un trou propre : il faut percer le trou en attaquant successivement les deux faces, sinon, il se produira des éclats en fin de perçage, sources d’amorces de rupture.

Dans l’industrie. Au début, le verre était percé tant bien que mal à l’aide de forêts en tungstène. Puis la nécessité de trous plus gros a conduit à utiliser des trépans en fer que l’on faisait tourner dans une cuvette de mastic, remplie de pétrole additionné d’une poudre abrasive. Maintenant, l’avènement du diamant industriel a conduit à ne plus utiliser que des trépans comportant une couronne de laiton chargée de poudre de diamant. Ce foret est creux pour empêcher l’échauffement du verre et du foret grace à une circulation d'eau. On notera une astuce indispensable pour obtenir un trou propre : il faut percer le trou en attaquant successivement les deux faces, sinon, il se produira des éclats en fin de perçage, sources d’amorces de rupture.

Photo, Guy BERTHIER

Pour le bricoleur. Il est toujours possible de tenter le perçage sur un aquarium terminé. On emploiera pour ce faire une cloche à béton, comportant un revêtement de carbure de tungstène. C’est une opération longue et fastidieuse qui peut malgré tout dépanner (avec une part de risques non négligeable).

Le collage du verre

Jusqu’aux années 60, on ne connaissait que des collages rigides, sources de rupture en cas de contraintes (silicate de soude qui dissout un peu le verre, puis la grande famille des Araldites™). Puis sont arrivés les élastomères de silicones qui ont la particularité miraculeuse d’adhérer fortement à toute surface émaillée, convenablement dégraissée. Des mesures de traction effectuees sur un joint de

colle donnent des valeurs de l'ordre de 10 daN/cm2 alors que les

calculs des forces exercées sur les joints de cuve conduisent à des valeurs

de 1 à 2 daN/cm2, le coefficient de securité est donc confortable (voir les

No 21, 33 et 35 de "la pisciculture française, aquariologie" ou le "manuel

d'aquariologie" de D.TERVER pp 19 à 32) il y est d'ailleurs question d'un

aquarium géant de 2.8x1.1x1.1m, collé en 1973 et apparement toujours en

service . Pour mémoire, j'ai moi-même utilisé nombre de cuves en verre collé

pour les besoins de mes travaux de modelisation de fours verriers dès 1963,

cuves utilisées à des températures allant jusqu'à 130°C).

On pourra

se reporter au lien suivant pour un

exemple de collage d'un bac.

Article écrit par Guy Berthier et publié le 29/03/2006 par Récifs.org

Rechercher les contributions sur ce sujet dans le forum

Poser une question ou partager une expérience sur le forum

|

|